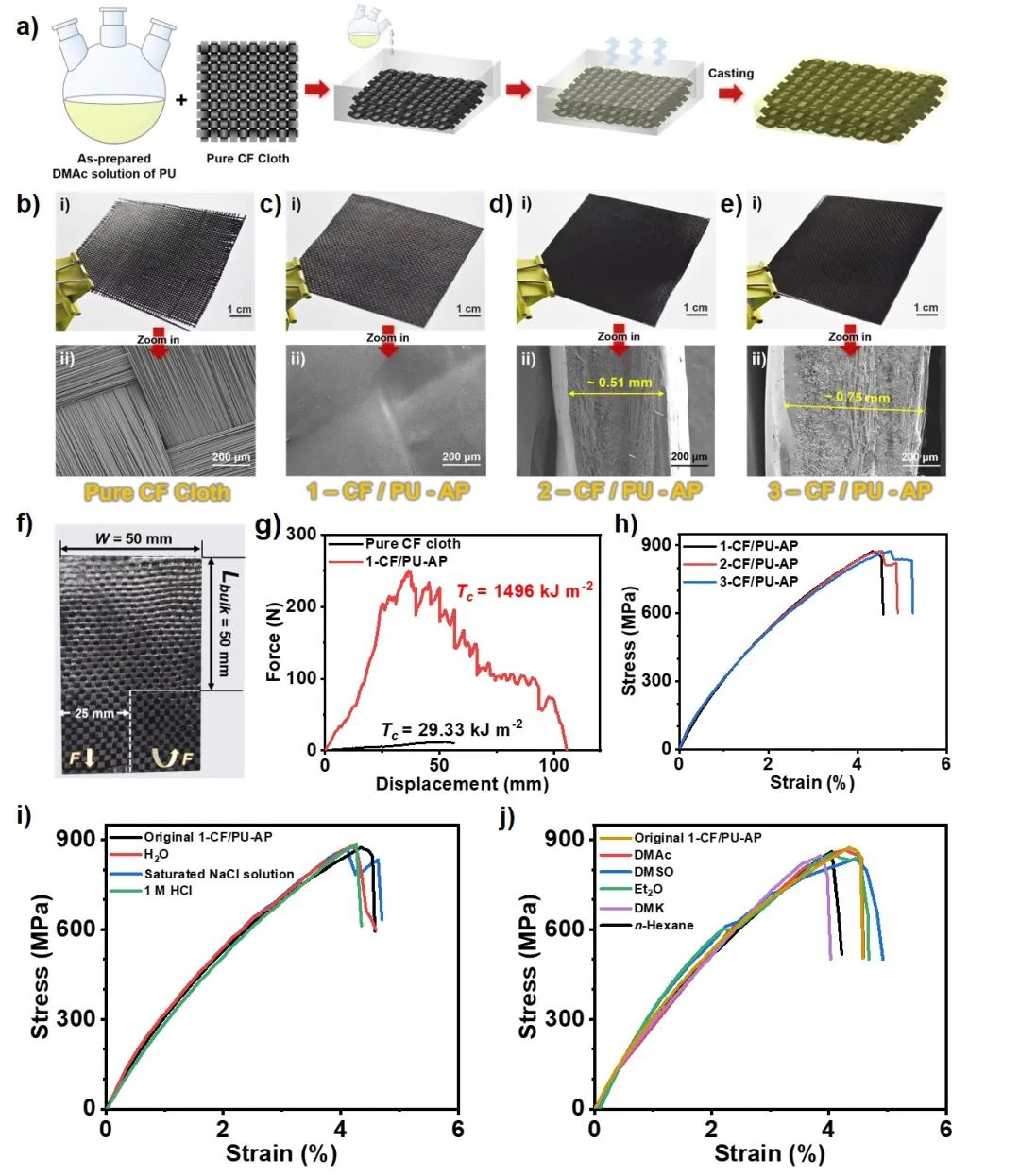

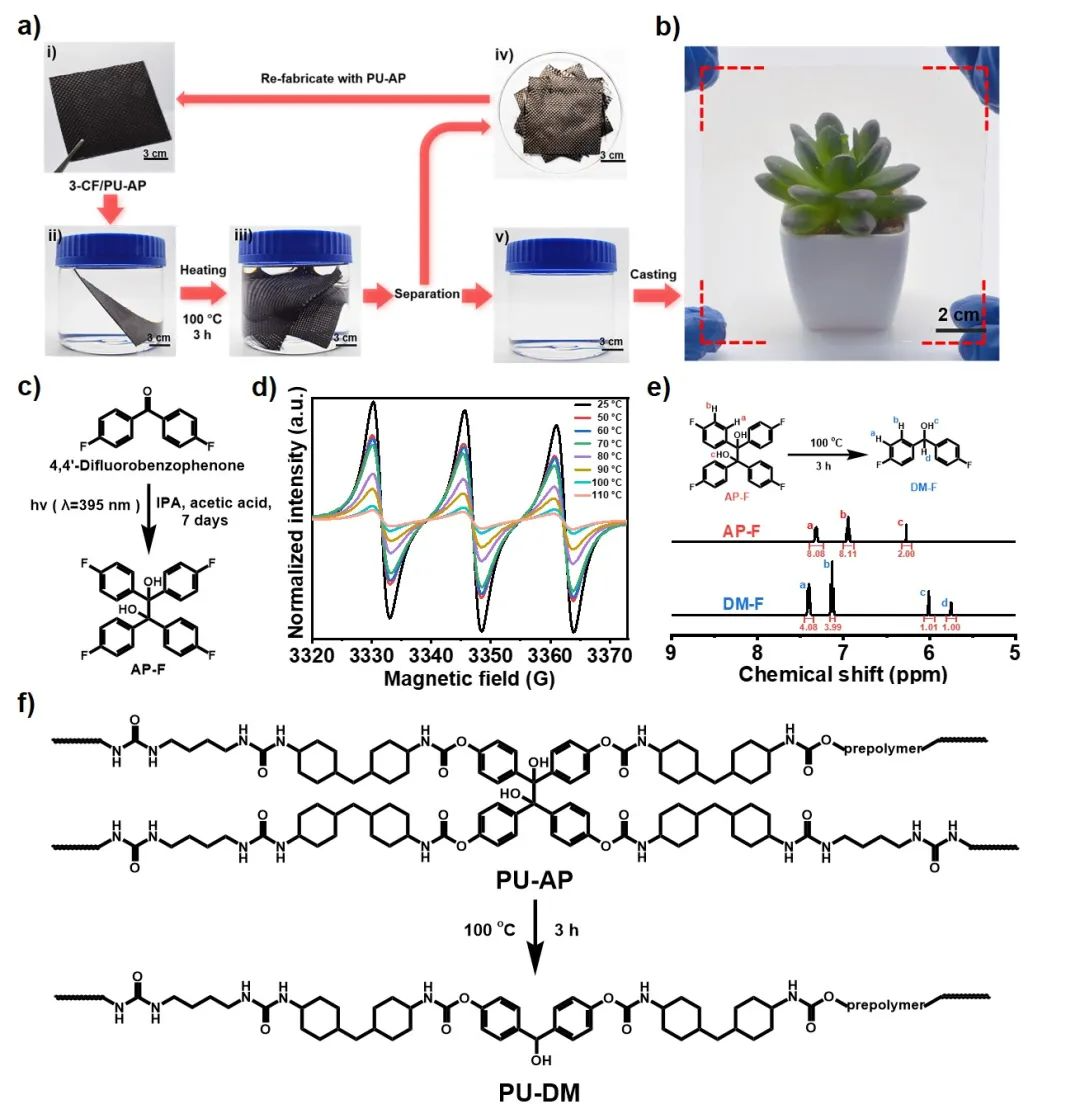

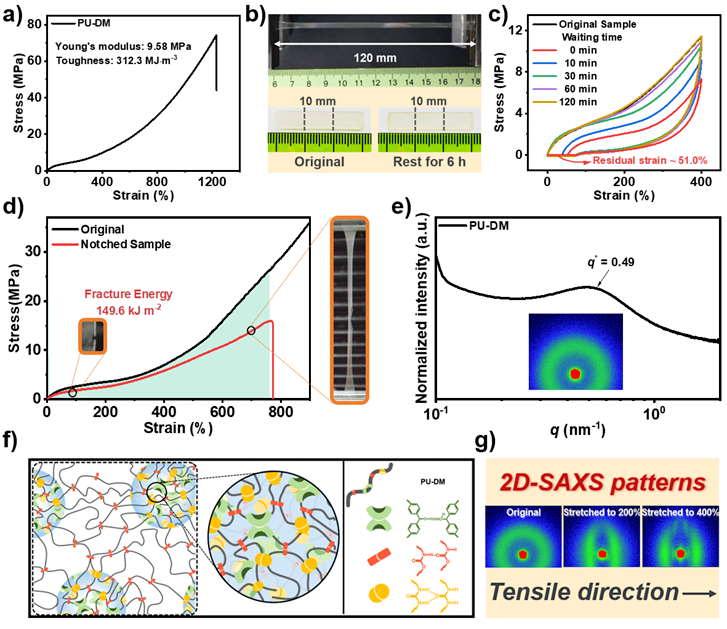

吉林大学孙俊奇教授课题组《Angew》: 高强度碳纤维/热固性树脂复合材料升级回收为高性能弹性体和可再利用碳纤维

2024-03-24 15:52:05

吉林大学孙俊奇教授课题组《Angew》: 高强度碳纤维/热固性树脂复合材料升级回收为高性能弹性体和可再利用碳纤维

2024-03-24 15:51:56

eSUN易生双组分聚乳酸短纤维与应用

2024-03-21 11:15:35

增材制造镁及镁合金:工艺-成形性-组织-性能关系和内在机制

2024-03-12 14:51:26

宁波材料所等研发出新型三维DNA工业纳米机器人

2024-03-07 15:48:54

新型锂电池在-70℃到60℃环境下“充放自如”

2024-03-06 21:03:15